”マツテック”ブランドを立ち上げるにあたり、”とし”がデザインし、”マツテック”ステッカーを製作しました。コレを貼っている人、意外といますよ〜。

ちなみに、これはバージョン1ですね。

この片持ちスタンドも”マツテック”製です。ちゃんとアクスル差込み部分にベアリングも入れてあるので、ホイールがクルクルと回りますよ。

他にも工具、機械備品等、きれいに整理?されて並んでいます。

このような工場と技術をもってすれば、バイク関係の一品物パーツ、各種メンテナンス必要品、特殊工具類等、きっちり材料や寸法を伝える事により製作可能となります。その過程において、「ここはこういう風に変えた方がいいよ。」とか「これじゃ強度が足りないからこうしといたよ。」等のアドバイスや工夫もしてもらえます。

アイデアと必要に応じて簡単な設計図を持ち込めば、具体化して現実となります。おまけに748SPSの現車もあるので、装着テストもスグできます(笑)。

当チームにおいても、”マツテック”の存在は大きく、皆のマシン改良、メンテナンス等でお世話になっています。既製品のパーツでは出来ない、自分のアイデアを具体化したパーツ製作で趣味の世界が広がります。

ちなみに、仕事の合い間に製作してもらうのが前提ですよ。

また、これがきっかけとなって、仕事のお付き合いをしている方も多数います。

こちらは、角材、丸パイプ等が出番を待っています。

請け負った仕事の内容により材料の発注は行いますが、資材も豊富に揃えています。鉄板とステンレスが主となりますが、なぜか使用頻度の低いアルミ板もあります。

ここにハイエナと化したバイク関係の友人達が押し寄せています(笑)。困ったもんだ・・・

このような機械を駆使することにより出来上がったモノです。街のいたるところで、松原鉄工製が役に立っています。

アールをつけたカットを行うと、丸パイプ同士を溶接する事により、このように出来ます。ドカのような丸パイプフレームの組み立てを頭に浮かべてもらえれば納得できるでしょう。

当然のように、パイプベンダーもあります。これだけあれば、パイプフレームが造れるゾ!

実は某ショップの下請けで、パンタフレームの加工や補強といった仕事を請け負ったりしていた時もありました。

用途はさまざまですが、同じく切り物にはバンドソーも活躍です。

上のような角材の加工の時には、メタルソーが便利です。このような斜めカットもスグです。

そして、板を90°曲げるには、通称”ブレーキ”が活躍です。こちらもガチャンの音と共に、あっという間に曲げ加工が終了です。

まずは、アルミ板を切断します。ギコギコと切るより、このシャーリングを使用すると一発です。操作盤に寸法を入力し手前より板をセットすれば、ガッチャンという音と共に裏より切断されて出てきます。当然ながら、機械が大きいのでかなり大きな板もOKですね。

次に、アルミ板(アルミに限るという訳ではありませんが・・・)を加工していくに使える(というより、使わしてもらった、という方が正解でしょうか・・・・)機械です。まずは下のバッテリーケースをご覧下さい。

こちらにも旋盤があります。手前には台が回るボール盤もあります。

これまた、金属加工業には必須の旋盤です。機械は年季がいった古いものですが、旋盤の機能としては必要十分な機能を備えています。はい、バイクのパーツ加工を行うにあたっても、加工職人付きで非常に役に立ってます(笑)。

ここが主の作業台となります。設計図を確認しながら、細かな部品の採寸、製作、溶接を行っています。極厚の鉄板を敷いているので、叩き作業、バイスを使っての作業、その他いろいろ、用途は多岐にわたります。

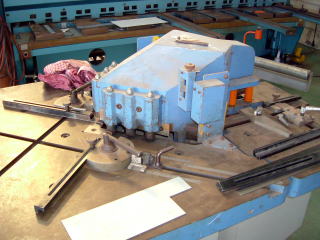

こちらはフライスです。これもあると便利ですよね〜。アルミの表面をフライスで削ると、綺麗な切削痕を残し、パーツのクオリティが上がります。(何のこっちゃ?)

金属加工を扱う、イコール溶接が出来る事は必須です。当初は鉄、ステンレスの溶接が主でしたが、バイクの加工物作成を無理矢理やらされて(笑)以来、アルミ溶接も行っています(事実、仕事でアルミを扱う事は少ないらしい・・・)。アルミ溶接は、鉄と違って熔けるスピードが速い為、経験がモノをいいます。溶接のビードを綺麗に仕上げ、かつしっかりとした溶接が出来る熟練工は拍手ものです。なぜか、”まつてっく氏”も出来てます。素晴らしい!いつの間にそんな技術を?訳は聞かない事にしましょう・・・

工場の天井には、このようなクレーンも備えています。金属物の加工作業を一人で行う場合、クレーンは強力な武器です。

では、この工場の設備を順次見ていくこととしましょう。

シャーリングを裏から見ると、このようになっています。個人の鉄工所としては、巨大な機械です。当然ながら、切断面もピシッとしています。

これは、小型MFバッテリーを748に搭載する為に”とし”がアイデアと基本寸法を伝え、”まつてっく”に製作してもらったバッテリーケースです。これも一枚のアルミ板の切断、曲げ加工、穴あけ、溶接等の複数の工程を経て製作されます。これらの加工一式を手作業で行う事も可能ですが、機械を利用すると、飛躍的に生産効率が上がります。

次の工程として、このセットプレスを使用する事により、値を入力してやれば、丸穴、長穴を一定の間隔で複数開けることが出来ます。

バッテリーケースにおいては、複数の穴加工による軽量化と見た目の良さが光ってきます。